Trong kỷ nguyên mới của sản xuất thông minh với các nhóm khách hàng đa dạng và nhu cầu cá nhân hóa ngày càng mạnh mẽ, ngày càng nhiều doanh nghiệp có nhu cầu cấp thiết về chuyển đổi và nâng cấp tự động hóa, và rất quan tâm đến các dây chuyền sản xuất linh hoạt, nhưng những câu hỏi và mối lo ngại như "chi phí đầu tư quá cao", "thời gian hoàn vốn quá dài" đang làm họ trăn trở.

Vậy cần bao nhiêu vốn đầu tư để triển khai các dây chuyền sản xuất linh hoạt và tự động hóa quá trình nâng cấp?

Được rồi. Giờ hãy để CÔNG TY TNHH THIẾT BỊ BĂNG TẢI CHANG SHUO (WUXI) tính toán giúp bạn.

Trước tiên, hãy xem xét chi phí của mô hình sản xuất truyền thống:

Chi phí nhân công - một cỗ máy cần người lao động;

Chi phí nhân công - vận chuyển vật liệu, thiết bị, v.v. bằng tay;

Chi phí thời gian - việc thay đổi phôi, kẹp phôi, điều chỉnh cài đặt dẫn đến việc thiết bị ngừng hoạt động;

Chi phí thời gian - do việc tìm kiếm/chuẩn bị phôi, đồ gá, dụng cụ, chương trình CNC và các vật liệu khác khiến máy công cụ phải chờ đợi;

Chi phí thời gian - thời gian chờ đợi hoặc hư hỏng máy móc do lỗi hoặc thiếu tài liệu quy trình và truyền dữ liệu;

Chi phí thời gian - hư hỏng thiết bị dẫn đến ngừng hoạt động, công nhân nghỉ ngơi, máy móc ngừng hoạt động;

Chi phí thời gian - Phải thực hiện nhiều cuộc gọi để thiết lập công cụ, làm tăng nguy cơ xảy ra lỗi hoặc sai lệch dẫn đến việc xử lý các bộ phận phế phẩm.

...

Tỷ lệ sử dụng máy công cụ thấp:

Việc lãng phí thời gian chờ đợi thiết bị và chi phí thời gian không thể ước tính và tránh khỏi làm giảm đáng kể tỷ lệ sử dụng thiết bị trong phương thức sản xuất truyền thống và tổng thời gian cắt giảm chi phí hàng năm của doanh nghiệp.

Để so sánh tình hình của chế độ sản xuất tự động linh hoạt:

Tiết kiệm chi phí nhân công - một kỹ thuật viên điều khiển nhiều thiết bị;

Tiết kiệm chi phí nhân công - tự động truyền tải vật liệu, dụng cụ, v.v.;

Tiết kiệm thời gian và chi phí - dây chuyền sản xuất tự động hoạt động liên tục 24/24 giờ, không bị ảnh hưởng bởi thời gian nghỉ ngơi của công nhân, giảm thời gian ngừng hoạt động của thiết bị;

Tiết kiệm thời gian và chi phí -- Phần mềm quản lý sản xuất thông minh có thể tự động tính toán trước các nguồn lực sản xuất cần thiết để đáp ứng đơn hàng dựa trên đơn đặt hàng, tự động cân bằng nhiệm vụ sản xuất, tự động sắp xếp đơn hàng và giảm thời gian chờ đợi của máy công cụ;

Tiết kiệm thời gian và chi phí -- quản lý tập trung chương trình CNC (phiên bản chương trình), kiểm tra dụng cụ và quản lý tuổi thọ dụng cụ đảm bảo hoạt động bình thường của ca đêm không người lái;

Tiết kiệm thời gian - Giữ khay cố định, tránh sai sót định vị do phải liên tục hiệu chỉnh thiết lập, đảm bảo chất lượng sản phẩm và giảm chi phí lãng phí.

...

Sản xuất liên tục 24 giờ:

Dây chuyền sản xuất linh hoạt có thể tận dụng tối đa thời gian làm việc của máy công cụ, thực hiện "gia công tắt đèn" tự động trong ca đêm, nâng cao đáng kể tỷ lệ sử dụng thiết bị, tăng tổng thời gian gia công hàng năm và phát huy tối đa tiềm năng sản xuất của doanh nghiệp.

Trên thực tế, tự động hóa linh hoạt không phải là một khái niệm mới, hình thức sơ khai của nó đã xuất hiện từ những năm 1960 của thế kỷ trước, và phát triển mạnh mẽ ở châu Âu và Hoa Kỳ từ những năm 1970. Hiện nay, nhờ sự tiến bộ vượt bậc của công nghệ điều khiển, công nghệ thông tin và việc tối ưu hóa tổ chức sản xuất cũng như mô hình quản lý, hệ thống sản xuất linh hoạt đã trở thành một hệ thống rất đáng tin cậy, ổn định và hiệu quả, có thể được sử dụng để xây dựng và mở rộng hợp lý theo nhu cầu thực tế của doanh nghiệp, đồng thời實現 sản xuất hiệu quả, và chi phí so với trước đây cũng đã giảm đáng kể.

Từ năm 1982, dây chuyền sản xuất linh hoạt đầu tiên được phát triển bởi Fastems Phần Lan với mục tiêu "giúp người dùng đạt được hiệu quả sử dụng máy công cụ tối đa 8760 giờ (365 ngày x 24 giờ)", liên tục đổi mới và phát triển công nghệ sản phẩm tự động hóa linh hoạt.

Trên thực tế, tự động hóa linh hoạt không phải là một khái niệm mới, hình thức sơ khai của nó đã xuất hiện từ những năm 1960 của thế kỷ trước, và phát triển mạnh mẽ ở châu Âu và Hoa Kỳ từ những năm 1970. Hiện nay, nhờ sự tiến bộ vượt bậc của công nghệ điều khiển, công nghệ thông tin và việc tối ưu hóa tổ chức sản xuất cũng như mô hình quản lý, hệ thống sản xuất linh hoạt đã trở thành một hệ thống rất đáng tin cậy, ổn định và hiệu quả, có thể được sử dụng để xây dựng và mở rộng hợp lý theo nhu cầu thực tế của doanh nghiệp, đồng thời實現 sản xuất hiệu quả, và chi phí so với trước đây cũng đã giảm đáng kể.

Từ năm 1982, dây chuyền sản xuất linh hoạt đầu tiên được phát triển bởi Fastems Phần Lan với mục tiêu "giúp người dùng đạt được hiệu quả sử dụng máy công cụ tối đa 8760 giờ (365 ngày x 24 giờ)", liên tục đổi mới và phát triển công nghệ sản phẩm tự động hóa linh hoạt.

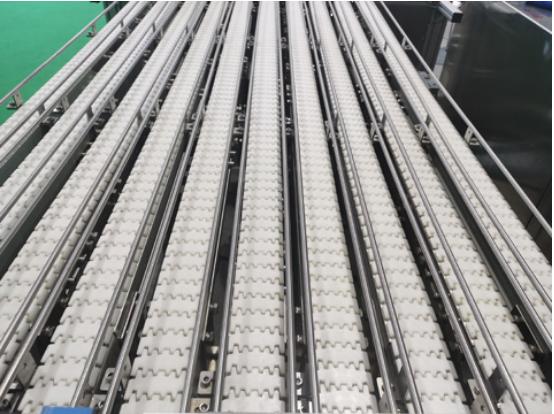

Công ty TNHH Thiết bị Vận tải Trường Sóc (Vô Tích) cam kết cung cấp thiết bị vận tải tùy chỉnh toàn cầu, sản phẩm bao gồm thiết bị vận tải tự động: vận tải ngang, leo dốc, quay, làm sạch, khử trùng, xoắn ốc, lật, xoay, vận tải nâng hạ thẳng đứng và điều khiển tự động hóa vận tải, v.v. Chúng tôi cung cấp các sản phẩm như băng tải, con lăn, tấm xích, xích lưới, bánh răng, kéo, băng tải tấm xích, đệm vít, ray đệm, lan can bảo vệ, hàng rào, kẹp lan can bảo vệ, dẫn hướng lan can bảo vệ, giá đỡ, thảm lót, phụ kiện, v.v., và có khả năng cung cấp nhiều loại hệ thống sản xuất linh hoạt tiêu chuẩn mô-đun và tùy chỉnh, cùng dịch vụ trong toàn bộ vòng đời sản phẩm. Cho dù mục tiêu sản xuất của bạn là gì, giải pháp của chúng tôi có thể giúp bạn tối đa hóa năng suất máy công cụ, tăng lợi nhuận và thu được lợi ích. Chào mừng bạn đến tìm hiểu thêm.

Thời gian đăng bài: 21/08/2022